Unisign-Maschinen: die erste Wahl für hochgenaue Fertigbearbeitung

16. November 2021

Brück GmbH ist einer der führenden Spezialisten zur Herstellung von anspruchsvollen Sonderschmiedeteilen. Das Unternehmen arbeitet für renommierte Kunden quer durch alle Branchen. Die Produktion ist zu 100 % „Made in Germany“. Auf dem 15 Hektar großen Produktionscampus in Saarbrücken-Ensheim sind die Schmiedewerkstätten, die Wärmebehandlung und die mechanische Bearbeitung angesiedelt. Hier werden die Bauteile zudem geschweißt und montiert. So entstehen u. a. nahtlos warmgewalzte Ringe, Flansche und schmiedeeiserne Spezialteile nach Kundenspezifikation.

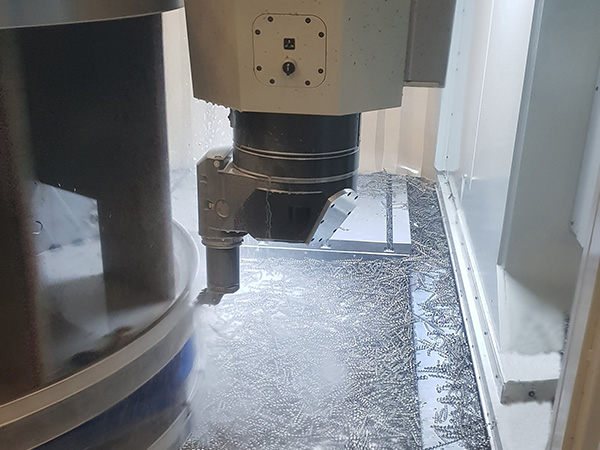

Brück verfügt über einen beeindruckenden Maschinenpark mit mehr als 100 CNC-Maschinen und kann Baugruppen mit einem Gesamtgewicht von bis zu 250 Tonnen mit sehr engen Fertigungstoleranzen produzieren. Auch Großkomponenten können hier in nur einem Prozess gefertigt werden.

7 Unisign-Maschinen

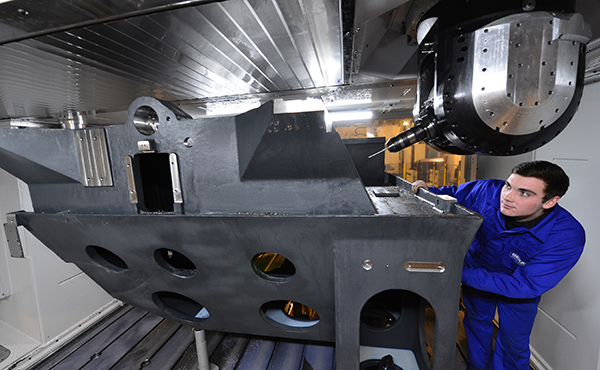

Sergej Koval (Meister in der Abteilung Bohren/Bearbeitungszentren) arbeitete von Anfang an mit den Maschinen von Unisign. Die erste Maschine, eine Uniport 8000, wurde 2006 angeschafft und ist in der Fräsabteilung nach wie vor im Einsatz. Die übrigen 6 Unisign-Maschinen, die Brück in Besitz hat, befinden sich in der Abteilung Bohren/Bearbeitungszentren. Alle sechs verfügen über eine Drehstation zum Bohren und Drehen von Ringen und anderen Bauteilen.

Sergej Koval: „In unserer Abteilung werden sowohl Einzelstücke als auch Produkte in Kleinserien bearbeitet. Aber Tatsache ist: Es sind ausnahmslos Großkomponenten. Ein Teil mit einem Gewicht von 3 Tonnen gilt für uns als Kleinteil. Um ein Beispiel zu nennen: In Windkraftanlagen befinden sich große Ringe, die das Getriebe steuern. Solche Ringe, das sind unsere typischen Produkte.“

Erste Wahl wenn es um Präzision geht

Bei Brück werden die Unisign-Maschinen ausschließlich zur Fertigbearbeitung genutzt. Koval: „Die CNC-Maschinen von Unisign sind sehr genau. Nachdem ein Teil geschmiedet ist, wird es wärmebehandelt, vorbehandelt und vorgedreht und erst dann kommt es zu uns in die Endbearbeitung. Wenn es auf Präzision ankommt oder wenn es sich um komplexe Bauteile handelt, dann sind die Unisign-Maschinen immer unsere erste Wahl in der Bearbeitung.“

Benutzerfreundlich

Koval: „Wir sind sehr zufrieden mit den Unisign-Maschinen. Am besten gefällt uns, dass die Programmierung und Benutzung der Maschinen sehr einfach ist. Das Maschinenkonzept von Unisign ist von A bis Z durchdacht. Sie verwenden konsequent bestimmte Muster, ohne davon abzuweichen. Deshalb sind die Maschinen von Unisign sehr benutzerfreundlich.“

Flexiblere Personalplanung

In den letzten Jahren wurden regelmäßig neue Unisign-Maschinen angeschafft. Sergej Koval erläutert, dass der Unisign-typische universelle Aufbau der verschiedenen Maschinentypen für ihn und seine Kollegen von großem Vorteil ist: „Weil die Bedienung der verschiedenen Unisign-Maschinen nahezu identisch ist, kann ich mein Personal viel flexibler einplanen. Ein Bediener kann an sehr vielen Positionen im Bearbeitungsprozess eingesetzt werden. Wenn es zum Beispiel irgendwo einen Stillstand gibt, kann ich einen Mitarbeiter einfach von einer Maschine auf die andere umdisponieren.“

Sachverstand

„Unseren Leuten macht die Arbeit an den Unisign-Maschinen auch Spaß“, so Koval. „Die Leute, die direkt mit den Unisign-Maschinen zu tun haben, sind immer voll des Lobes. Klar, dass auch schon einmal etwas kaputt geht. Schließlich ist nichts für die Ewigkeit. Aber wenn etwas passiert, was wir nicht sofort intern lösen können, dann haben wir quasi eine direkte Standleitung zur Serviceabteilung von Unisign. Wenn dann wirklich noch ein Unisign-Monteur selbst Hand anlegen muss, dann schicken sie immer jemanden mit Sachverstand. Ich persönlich würde CNC-Maschinen von Unisign auf jeden Fall weiterempfehlen.“

>> Laden Sie die Fallstudie herunter

In focus

Unicom6000

SPEZIFIKATION

- X-Achse1.950 mm

- Y-Achse1.425 mm

- Z-Achse1.000 / 1.250 mm